Фиксация знания о новых методах проектирования или разработки для того чтобы использовать в новых проектах

Генерация знаний: Организация для обнаружения

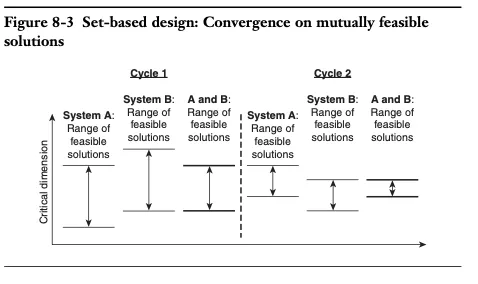

Давайте сначала рассмотрим некоторые методы генерирования знаний, а затем то, как новые знания фиксировались и распространялись. Мичиганская исследовательская группа обнаружила, что подход Toyota отражает реальность того, что на ранних стадиях процесса проектирования "правильный ответ" не может быть известен. Вместо этого его необходимо найти путем многократных испытаний. Необходимо выяснить, чего именно хотят клиенты, а также найти способы воплотить желаемое в компонентах и подсистемах, создать эти компоненты и подсистемы и соединить их вместе. Поэтому, вместо того, чтобы указать единственное решение на раннем этапе, главный инженер Toyota задал широкий спектр решений, в рамках которого инженеры могли бы исследовать продукт. Инженеры, отвечающие за такие системы, как трансмиссия или стайлинг, разбивали свою ответственность на более мелкие кусочки, предоставляя младшим инженерам широкий диапазон для поиска решений. Примеров такого подхода множество: поставщики представляют множество альтернативных вариантов дизайна подсистем, конструкторы штампов начинают разрабатывать оснастку до того, как будут определены окончательные "жесткие точки", производятся и испытываются наборы деталей, причем более простые в модификации штампы адаптируются к более сложным в модификации штампам. Идея заключалась в том, что, начав с множества потенциальных решений, группа с большей вероятностью придет к правильному решению, которое будет оптимальным и выполнимым для всех участвующих сторон (см. рис. 8-3).

Были и другие примеры. Мичиганские авторы сообщили, что у Toyota было две полноразмерные глиняные модели, когда дизайн передавался от стилистов к производственникам, в то время как у Chrysler и других компаний была одна полноразмерная глиняная модель. По сути, подход Toyota признавал, что стилисты могут принять конечный продукт, который находится в диапазоне физических размеров, а производство может произвести физический продукт в другом диапазоне размеров. Главное - позволить стилистам и инженерам-производственникам исследовать возможное пространство, общее для обеих функциональных специализаций, прежде чем принять решение о едином окончательном дизайне. Среди других примеров экспериментирования, позволяющих узнать как можно больше, прежде чем принять решение о создании единой конструкции, можно назвать следующие:

- Большое количество мелко- и полномасштабных глиняных прототипов.

- Большое количество прототипов, разработанных партнерами и зрелыми поставщиками

- Продолжение доработки промежуточных и окончательных глиняных моделей до 27 месяцев до начала производства (по сравнению с 37 месяцами для LH компании Chrysler).

В отличие от подходов Toyota, мичиганские исследователи обнаружили, что конструкторы Chrysler быстрее определяли критические параметры конструкции, не проходя через опыт проб и ошибок, эксперименты и быстрые циклы концептуализации и проверки/опровержения - как будто они могли знать, как прийти к правильному ответу, а не искать его. Это предположение, конечно же, было ошибочным. Специалисты Chrysler приняли на себя ранние обязательства в погоне за скоростью, обнаружили, что ключевым моментом в подходе Toyota к управлению проектами было то, что эксперименты и прототипы никогда не проводились только ради текущего проекта. Toyota тщательно следила за тем, чтобы результаты каждого экспериментального цикла фиксировались в различных книгах, посвященных извлеченным урокам. Когда дизайнер начинал работать в одной области, он или она могли использовать глубокие знания о том, какие наборы решений работали или не работали в прошлом и почему. Так, стилисту не обязательно было присутствие в комнате эксперта по производству при разработке контуров крыла или линия крыши. Книга с уроками подсказала стилисту, какие радиусы закругления можно изготовить, а какие нет. Оставайтесь в этих границах, и все будет в порядке. Если эти границы кажутся слишком жесткими, значит, пришло время для совместного решения проблем. Но межфункциональное сотрудничество осуществляется в каждом конкретном случае для решения новых проблем, а не постоянно, когда два человека должны решить проблему, решение которой было утеряно. Второй парадокс" исследователи объяснили:

В книгах "Lessons-learned" описываются текущие возможности компании, включая диапазоны осуществимости. Например, конструктор штампов компании Toyota показал нам книгу уроков по дизайну крыльев. Книга объемом десять-двенадцать страниц содержала примерно шестьдесят-семьдесят различных диапазонов спецификаций, обеспечивающих технологичность конструкции крыла \(например, интервалы допустимых радиусов кривизны углов\). Разработанные за последние пятнадцать лет, эти книги по каждой части тела дают очень подробное определение того, что может быть сделано с точки зрения каждой функциональной области.

Далее мичиганские авторы подчеркнули, что знания, содержащиеся в учебниках, не являются статичными: Каждое отклонение от учебников отмечается на листе аудита, который является основным средством коммуникации между заинтересованными группами. В этих листах указывается суть проблемы, контрмера, предложенная для ее решения, предлагающий отдел, и подписи затронутых функциональных областей. Часто эти предложения решают проблему к удовлетворению всех сторон. Однако, если они не могут найти общий язык, функциональная группа (например, конструктор штампов) может разработать новую технологию или процесс, чтобы сделать конструкцию осуществимой, а затем пересмотреть книгу с извлеченными уроками.

Spear, Steven J., and Steven J. Spear. _The High-Velocity Edge: How Market Leaders Leverage Operational Excellence to Beat the Competition_. 2nd ed. New York: McGraw-Hill, 2009.